掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

如今使用的陶瓷基板或DPC直接鍍銅、直接鍵合銅DBC或者LTCC低溫共燒陶瓷、HTCC高溫共燒陶瓷技術。

由于絲網印刷工藝的限制,Ag印刷、LTCC和HTCC基板的分辨率和導電材料厚度較差。較差的分辨率使這些材料難以用于高密度和倒裝芯片器件設計。并且相關的更薄的導電材料(通常﹤20μm)限制了設計的額定功率。

dpc陶瓷基板目前廣泛應用于電源電路設計,但由于覆銅工藝要求,需要300μm以上的銅層厚度。任何較低銅厚度的設計都應該進行額外昂貴的研磨。此外,dbc材料難以提供給多層走線設計。

目標是希望為高功率和高器件密度應用提供具有多層陶瓷基板的解決方案。此外,還要考慮材料特性,金屬/陶瓷的附著力。以下是開發所需的材料特性:

低電阻材料:銅

厚度超過3μm的厚線材料

用于TSV電鍍(鉆孔AI2O3/AIN基板)或非收縮 LTCC 材料的高導熱性和穩定性陶瓷

高金屬跡線分辨率,線寬和間距僅為 50 um

良好的金屬/陶瓷粘合均勻性和強度要求:金屬/陶瓷之間的空隙<1%;粘合強度>2 kg/2*2mm。

方法和結果:

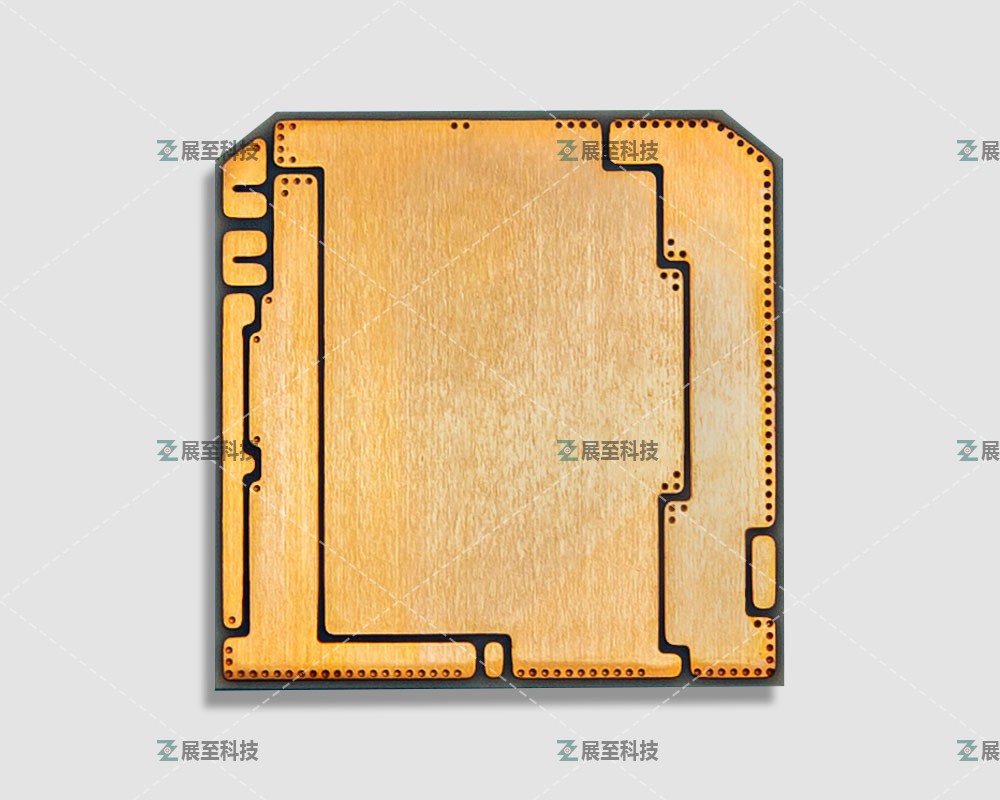

金屬痕跡電鍍:針對微量金屬的高分辨率和更低材料電阻的要求,我們引入了電鍍直接鍍銅dpc陶瓷基板技術。

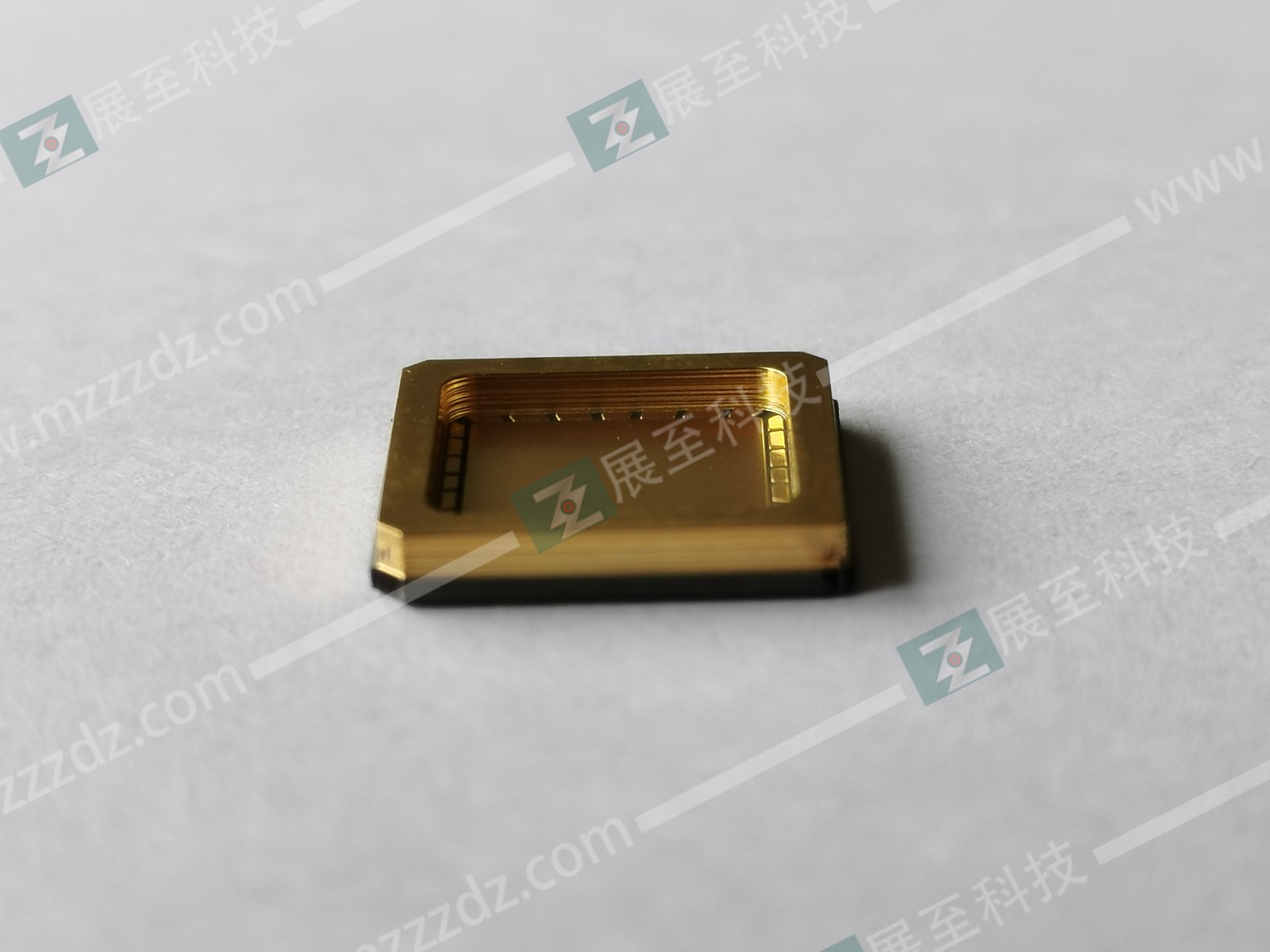

使用鈦作為銅和陶瓷之間的組合/緩沖層將第一層銅濺射在陶瓷基板上,以提供良好的粘合強度和穩定性。第二種銅是通過電鍍工藝制成的,以將其厚度增加到 3 到 5 盎司。(100~150um)。金屬跡線電鍍的關鍵技術是濺射層的材料控制和電鍍過程中第二銅層的應力釋放。

多層陶瓷基板:對于雙層設計,我們使用帶有導電通孔設計的燒結 Al2O3 或 AlN 基板。通孔由激光鉆孔制成。正面和背面的導電通過以下電鍍工藝連接。

該工藝的關鍵技術是過孔的穩定性。我們必須確保高溫激光鉆孔過程中的通孔清潔、雜質去除和材料變化得到很好的控制。

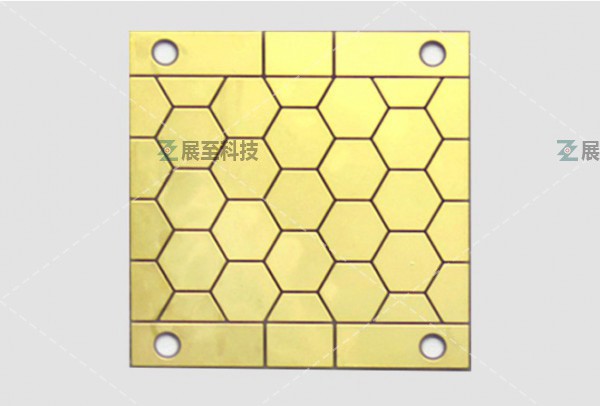

對于三層以上的設計,使用不收縮的 LTCC。不收縮的LTCC的尺寸失配可以控制在100μm以內,比普通的LTCC/HTCC好很多。通過后續dpc陶瓷基板工藝的修正,可以將金屬跡線的公差控制在<30μm。

該工藝的關鍵技術是不收縮的LTCC技術和DPC陶瓷金屬在LTCC材料上的附著力。