掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

眾所周知,在半導體器件運行產生的熱量是導致半導體器件失效的關鍵因素,而電絕緣基板的導熱性是整個半導體器件散熱的關鍵。此外,由于顛簸、振動等復雜的機械環境,也要求具有一定機械可靠性的陶瓷基板材料。氮化硅陶瓷基板各方面比較均衡,也是綜合性能最好的結構陶瓷基板材料。所以,氮化硅陶瓷基板在電力電子器件陶瓷基板制造領域具有很強的競爭力。

然而,本文主要討論了氮化硅基板與其材料之間的比較,并提供了氮化硅陶瓷基板的見解。

當今的功率模塊設計主要基于氧化鋁(AI2O3)或氮化鋁陶瓷,但不斷提高的性能要求正促使設計人員考慮采用先進的陶瓷基板替代方案。在XEV應用中可以看到一個示例,其中芯片溫度從150℃升高到200℃可將開關損耗降低10%。此外,焊料和免焊線模塊等新封裝技術正在使當前的陶瓷基板成為薄弱環節。

另一個特別重要驅動因素是需要在惡劣條件下(例如風力渦輪機)延長使用壽命。風力渦輪機的預期壽命為15年,在所有環境條件下都不會出現故障,因此該應用的設計人員也需要尋找改進的基板技術。

改進襯底選擇的第三個驅動因素是碳化硅組件的新興使用,與傳統模塊相比,使用碳化硅和優化封裝的首批模塊顯示損耗降低了40%至70%,但也提出了對新封裝方法的需求,包括氮化硅襯底。所有這些趨勢都將限制傳統氧化鋁和氮化硅基板的未來作用,而基于氮化硅的基板將成為未來高性能功率模塊設計人員的選擇。

在優異的彎曲強度、高斷裂韌性和良好的導熱性使氮化硅非常適用于電力電子基板,陶瓷的特性以及對局部放電或裂紋擴展等關鍵值的詳細比較顯示出對最終基板行為(如導熱性和熱循環行為)的顯著影響。

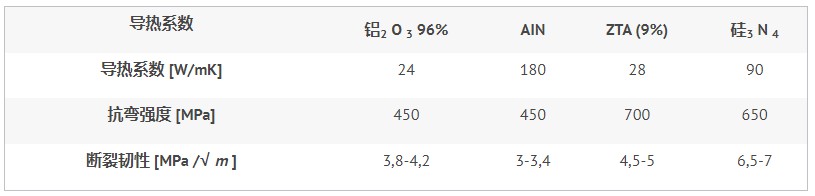

一、氮化硅陶瓷基板與其他陶瓷的比較:

功率模塊絕緣材料選擇的主要性能是導熱性、彎曲強度和斷裂韌性。高導熱性對于功率模塊中的快速散熱至關重要。彎曲強度對于陶瓷基板在封裝過程中的處理和可用性很重要,而斷裂韌性是預測可靠性的關鍵。

如表1所示,氧化鋁顯示出低熱導率和低機械值。然而,24W/mk的熱導率足以滿足當今許多標準工業應用的需求。氮化鋁的最大優勢是180W/mk的非常高的熱導率,盡管只有中等的可靠性。這是由于斷裂韌性低且彎曲強度與氧化鋁相似的結果。

對更高可靠性的日益增長的需求刺激了最近氧化鋯增韌氧化鋁陶瓷的發展。這些陶瓷顯示出顯著更高的彎曲強度和斷裂韌性。不幸的是,氧化鋯陶瓷的熱導率與標準氧化鋁處于同一范圍內,因此在具有最高功率密度的高功率應用中用途有限。比較表明,氮化硅結合了高導熱性和高機械性能。熱導率可以指定為90W/mk,并且在比較陶瓷中具有最高的斷裂韌性(6.5– 7 [MPa / ])。這些特性導致人們期望氮化硅作為金屬化基板表現出最高的可靠性。

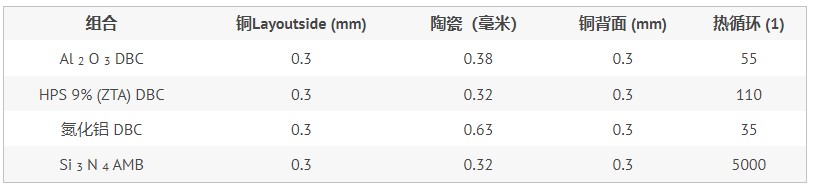

二、金屬化基板的可靠性:

使用被動熱循環方法測試了幾種不同的金屬化基板的可靠性,所有基板組合如表2所示。對于每種組合,使用相同的布局,包括相同的銅厚鍍d(Cu)=0.3mm。沒有額外的設計特征,如凹坑或階梯蝕刻來提高可靠性。測試條件定義如下:

?2室測試系統

?dT = 205 K(-55°C 至 +150°C)

?曝光時間 15 分鐘

?加速時間 < 10 s

通過超聲波顯微鏡檢查不同的試樣以檢測分層和貝殼狀斷裂:

?對于 Al2O3、HPS9% (ZTA) 和 AlN DBC,每 5個循環后

?Si3N4 AMB(活性金屬釬焊)每50個循環后

貝殼狀斷裂是溫度循環中的典型失效模式,在Al2O3、HPS9% 和 AlN -DBC 基板上檢測到。一般來說,這種擊穿的出現是由于溫度變化時銅和陶瓷的熱膨脹值不同。

對于 35 次循環的 AlN DBC 基板,觀察到熱循環的最低可靠性。這一結果可以用陶瓷的最低測量斷裂韌性 (K1C = 3 - 3,4 [MPa / ]) 來解釋。非常接近這個結果的是 55 次循環的 Al2O3 DBC。HPS9% DBC 證明了傳統材料的最佳性能,其可靠性(110 次循環)是標準 Al2O3 的兩倍。

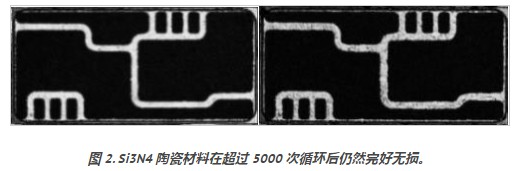

在 5000 次循環中未檢測到 Si3N4 AMB 樣品的故障。與 HPS9% DBC 相比,可靠性可提高 45 倍。由于 Si3N4 (K1C = 6,5 - 7 [MPa / ]) 的高斷裂韌性,即使彎曲強度略低于 HPS9%(650 MPa 對 700 MPa),仍實現了 5000 次熱循環的出色結果。

這些結果突出表明,用于構建金屬化基板的陶瓷的彎曲強度并不是基板壽命的關鍵。對預測可靠性最重要的陶瓷物理特性似乎是斷裂韌性。

圖 1和圖2顯示了幾個熱循環后 HPS9% DBC 基板和 Si3N4 AMB 失效機制的主要差異的超聲波照片。雖然我們可以檢測到脆性 HPS9% 陶瓷材料內部的貝殼狀斷裂,但經過 5000 多次循環后,氮化硅陶瓷材料仍然完好無損。

三、氮化硅陶瓷基板的熱性能:

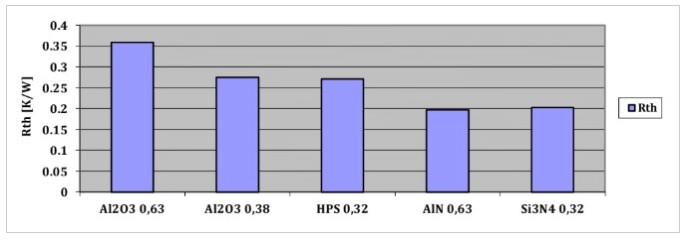

測量了五組不同的金屬化基板樣品的熱阻率 (Rth)。

如圖顯示了我們的熱電阻率測試結果。用于該 Rth 分析的所有樣品均在兩面鍍有 0.3 mm 銅層。正如預期的那樣,使用 0.63 mm Al2O3 的基板顯示出最高的 Rth。這是由于 Al2O3 的低熱導率 (24W/mK) 造成的。

0.32 mm HPS 9% DBC 和 0.32 mm Al2O3 DBC 的 Rth 在同一范圍內。盡管使用了 0.63 mm 厚的陶瓷層,但具有 180 W/mK 最高熱導率的 AlN DBC 具有最低Rth。Si3N4 的熱導率 (90W/mK) 是 AlN 的一半,這解釋了為什么 Si3N4 AMB 通過使用一半的陶瓷厚度(Si3N4 為 0.32 mm,AlN 為 0.63 mm)顯示出與 AlN DBC 相似的 Rth。

四、功率模塊的更長生命周期:

使用高強度氮化硅絕緣材料可以實現功率模塊對更長壽命周期和更高熱性能的日益增長的需求。

調查表明,與傳統的 HPS9% DBC 陶瓷材料相比,使用 Si3N4 AMB(活性金屬釬焊)技術的 氮化硅陶瓷基板的可靠性提高了 50 倍。氮化硅陶瓷較高的機械性能,尤其是其非常高的斷裂韌性 (K1C) 有助于提高其可靠性。此外,Si3N4 更高的強度使其能夠以更薄的橫截面使用,從而使其具有與 AlN 相當的熱性能。